精微加工

加工領域中最讓業主與現場師傅頭痛的就是精微加工,因為它的機械振動頻率又高又穩定,運作聲音也較小,加工過程中幾乎難以用肉眼觀測,甚至氣流聲與切削液四濺的覆蓋,使我們完全無法透過任何方式得知加工狀況。

在半導體、電子、光學與化學產業零配件的領域中,精微加工是時常使用的加工方式,但同時也是最讓人頭痛的難題,精細的程度無法單憑雙眼進行判斷,而這些領域的要求又是非常的高,在這樣的窘境下,智慧切削是如何突破困難,甚至讓品質提升,降低廢品產生的成本的呢?

加工領域中最讓業主與現場師傅頭痛的就是精微加工,因為它的機械振動頻率又高又穩定,運作聲音也較小,加工過程中幾乎難以用肉眼觀測,甚至氣流聲與切削液四濺的覆蓋,使我們完全無法透過任何方式得知加工狀況。

智慧刀把的最大特性就是在最接近刀具的部位埋入環狀的感測器,可以有效監測刀具所承受的直接力量,這樣的力量細微到手指輕碰刀具都能有效量測,它可以反映出0.05Nm的力量,這已經是一般振動計無法量測出的訊號,通常這樣的加工方式多應用在電子、半導體、光學、化學產業零配件等製造領域,也是臺灣在半導體業蓬勃的時期備受挑戰的加工難題。

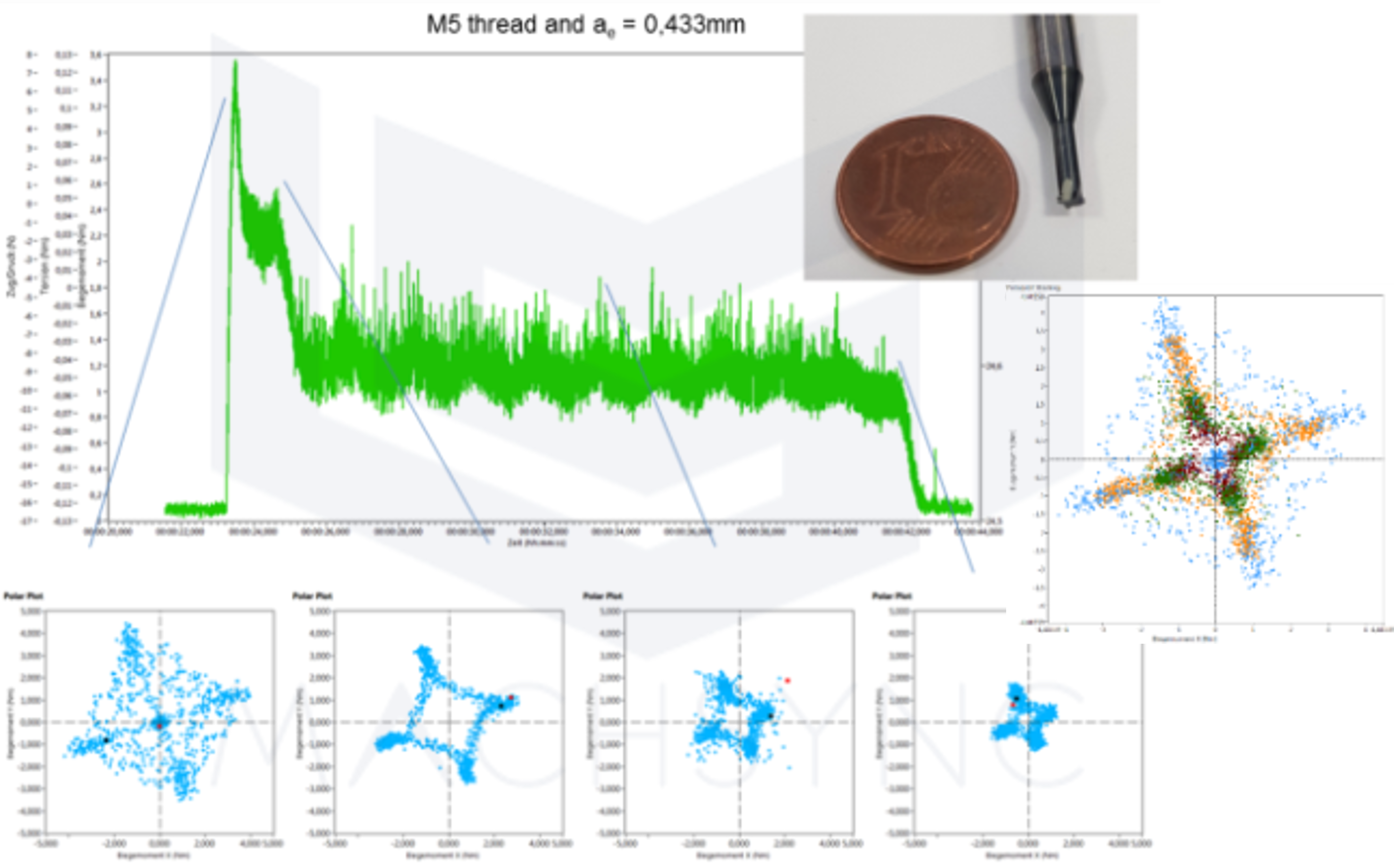

右圖中我們運用彎矩力的特性,讓邊緣只有0.433mm的銑牙刀大量地加工牙孔,每次入刀時往往都會有突如其來的切削力,而真正值得在乎的是這樣的切削力有沒有讓精微刀具在360度的周圍受力是維持對稱性的,這樣的對稱性可以確保精微加工的內孔開口與內牙是沒有毛邊的,且入刀進給是正確的。

隨著加工次數越來越多,銑牙刀的力量也逐漸越來越大,表示銑牙刀開始越來越鈍,這會伴隨著內牙毛邊增加的現象,也會讓牙孔的品質越來越差,但牙孔往往是無法被檢測的,只能透過人工的方法將細小的螺絲試鎖在牙孔中,才能確保牙孔的品質,因此,在歐洲許多的大廠會透過智慧切削的方式,來做精微的牙孔與鑽孔,而不再透過品管的檢測,讓加工的品質提升,廢品率降低,刀具不再有斷裂的機會而提早換刀。

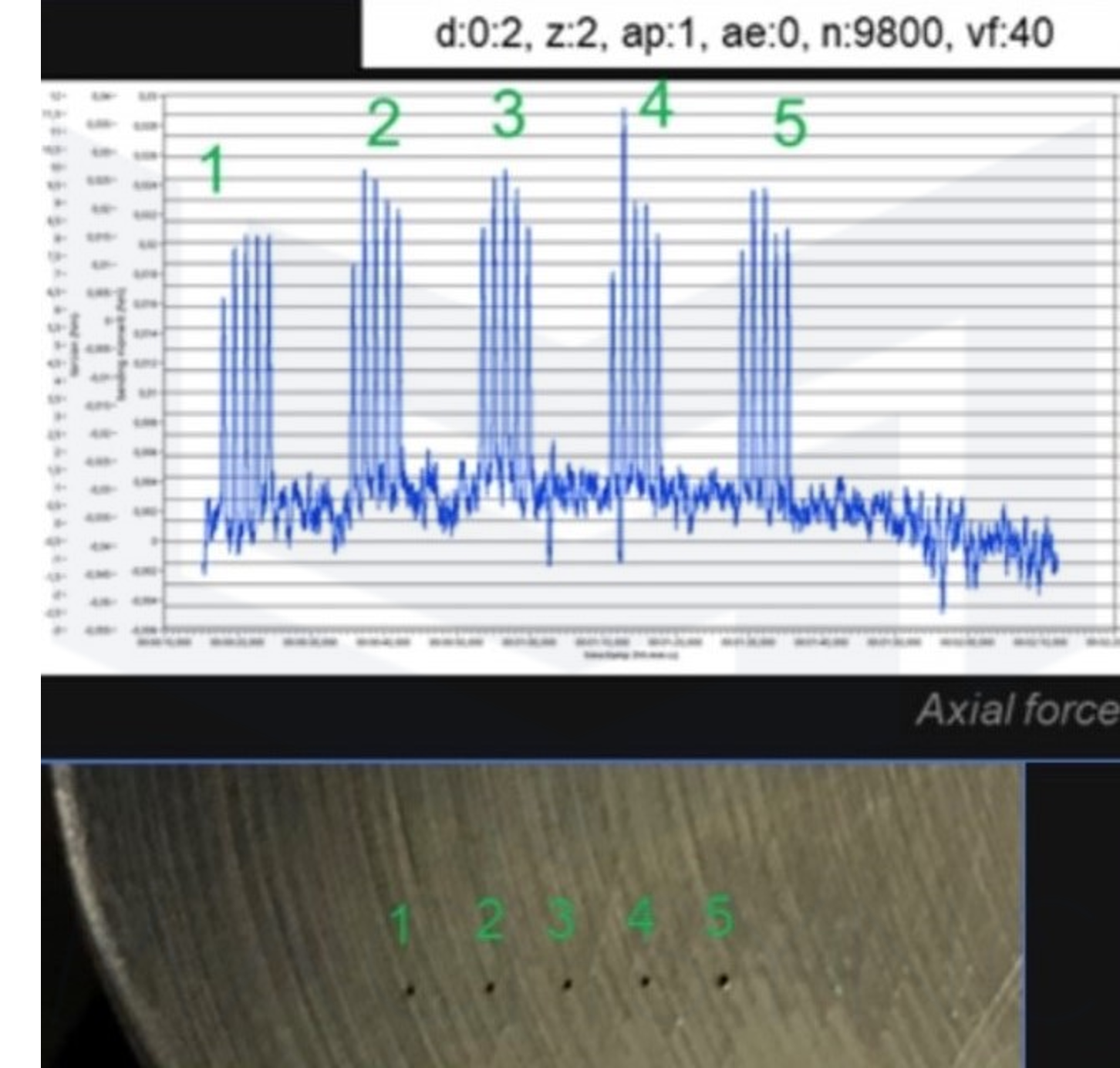

半導體與化學的零配件業常會碰到五倍以上深度的精微深孔加工,而且單件加工孔數達數萬孔不等,使得業主非常苦惱刀具壽命的掌握與廢品率無法有效降低的問題,於上圖中我們實際試加工微細孔,孔徑只有0.2mm,我們檢測出第四孔稍微在入孔處的排屑現象中有短暫的拉屑現象,但只要力量有維持對稱與逐漸增長,就能有效控制刀具壽命與產值,更不會再有斷刀、壞孔,甚至造成廢品的現象產生,有效降低加工成本。

在半導體、光學或化學零配件等領域的精微加工,光是依靠人工方式檢測,不僅消耗大量人力,也無法確保產品的品質,而智慧切削就能即時得知加工當下的狀態,並有效控制刀具壽命,最重要的是在精微加工中能維持高度的感測靈敏性,藉此提高加工品質,減少廢品與人力的成本。

主圖photo by AdobeStock

本文由馬森科技Machsync創作,請勿商用或以任何方式散播、贈送、販售。未經許可不得轉載、摘抄、複製及建立圖像等任何使用。如需轉載,請與 馬森科技Machsync 聯絡。