如何進行車削製程的優化?

車床的加工效益關鍵指標不外乎就是線速度(Vc)、切深(ap)與進給量(f),一般加工經驗老道的師傅,能很快速的優化上述的三個條件,但車床的種類、年份、加工材料、刀具類型、薄件與斷屑週期,甚至是車銑複合機等各種狀況下的車削都不太一樣,那要如何用最短的速度進行車削最佳化來達到最好的毛利效益?

車削技術在業界其實已經非常成熟,但伴隨而來的代工利潤相對較低廉,若能夠將車削效益的優化達到極致,還能再省下更多的加工時間與成本,甚至避免產生廢料的風險。

車床的加工效益關鍵指標不外乎就是線速度(Vc)、切深(ap)與進給量(f),一般加工經驗老道的師傅,能很快速的優化上述的三個條件,但車床的種類、年份、加工材料、刀具類型、薄件與斷屑週期,甚至是車銑複合機等各種狀況下的車削都不太一樣,那要如何用最短的速度進行車削最佳化來達到最好的毛利效益?

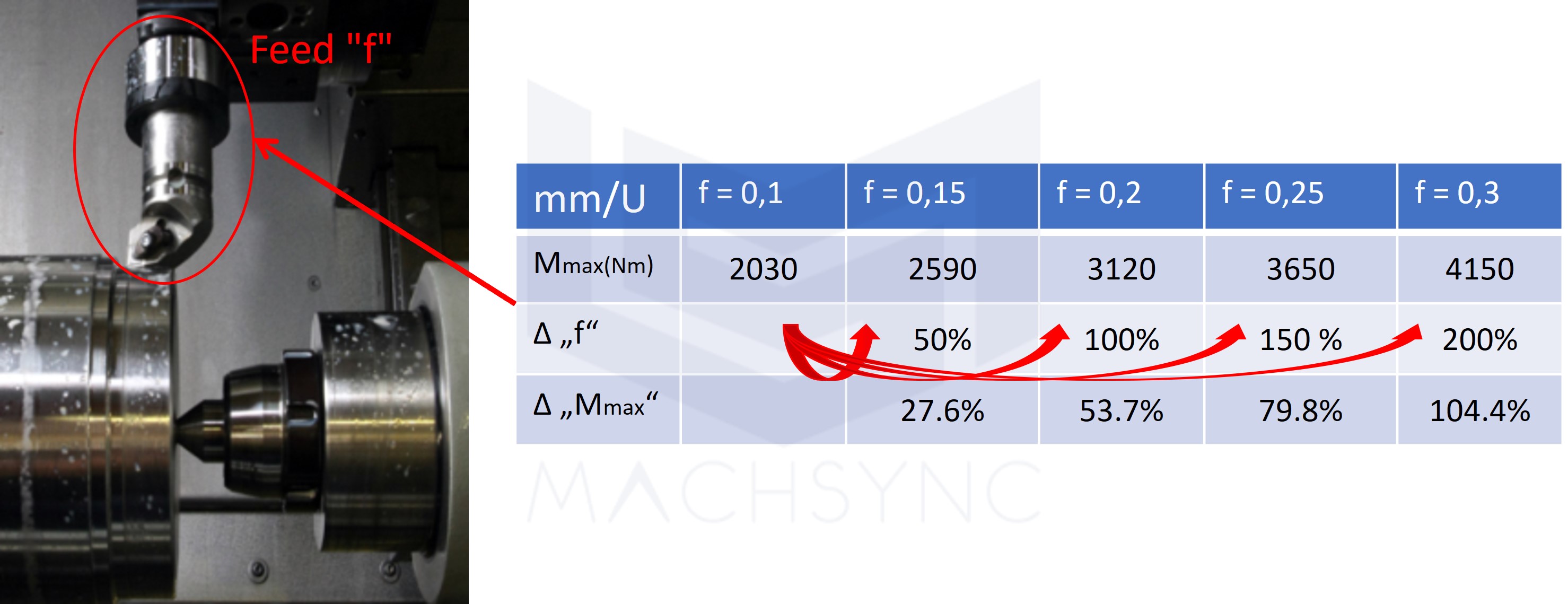

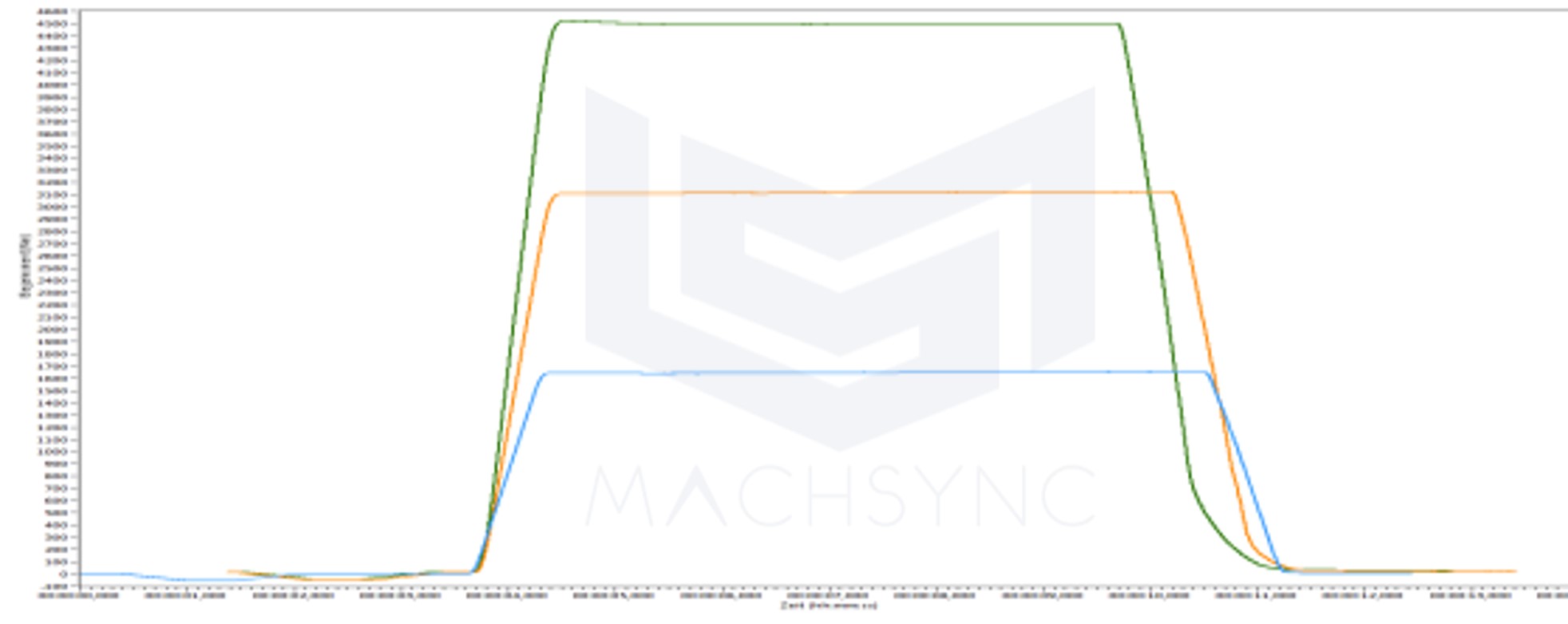

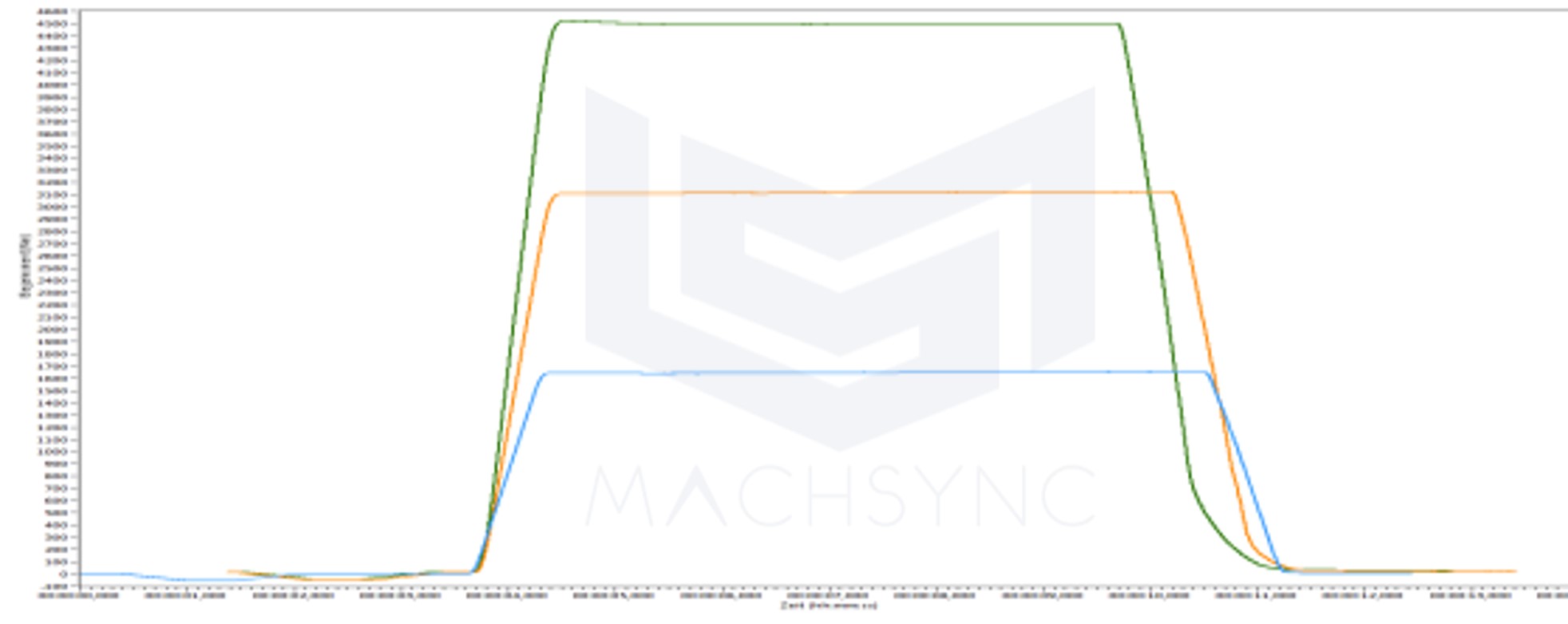

上圖為運用智慧切削所呈現的全息數據,其中42CrMo4是常見的鋼材,可以看出從f=0.1到f=0.3,在ap=2mm的條件下不管用哪個進給量,皆能維持良好的車削力,沒有產生共振、不穩定、力量增長的現象,維持穩定的車削力,而最大切削力為4150Nm,此時可以從提升ap深度或記錄刀具壽命的方向來做交叉分析。

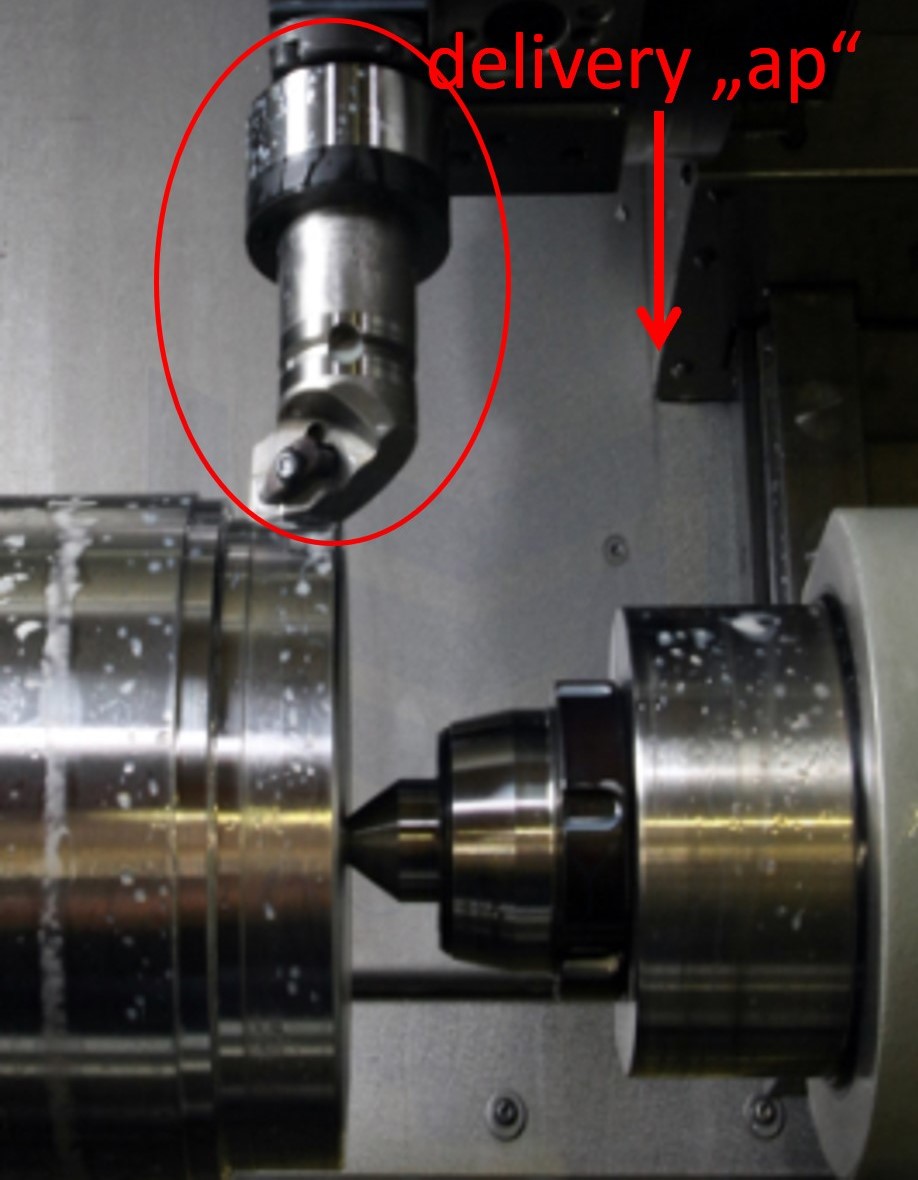

上圖這個例子,在一樣的條件下,固定f=0.2並使用不同的切深,從ap=1至ap=3也可以計算出切削效益的增長,同時也會看到最大切削力為4500Nm,假設在有供應切削液的狀態下,綜合力量若超過5000Nm,就會是表面品質不佳或刀具壽命驟減的因素,只要運用智慧車刀線上即時監控切削力,就可以在加工件的各種車削形狀、薄件、自然共振、入車點至車削路徑的所有轉折中,維持42CrMo4材料的車削穩定性,也可以防止刀片在越來越鈍的狀況下異常超出車削力,甚至是車床所能承受的剛性。

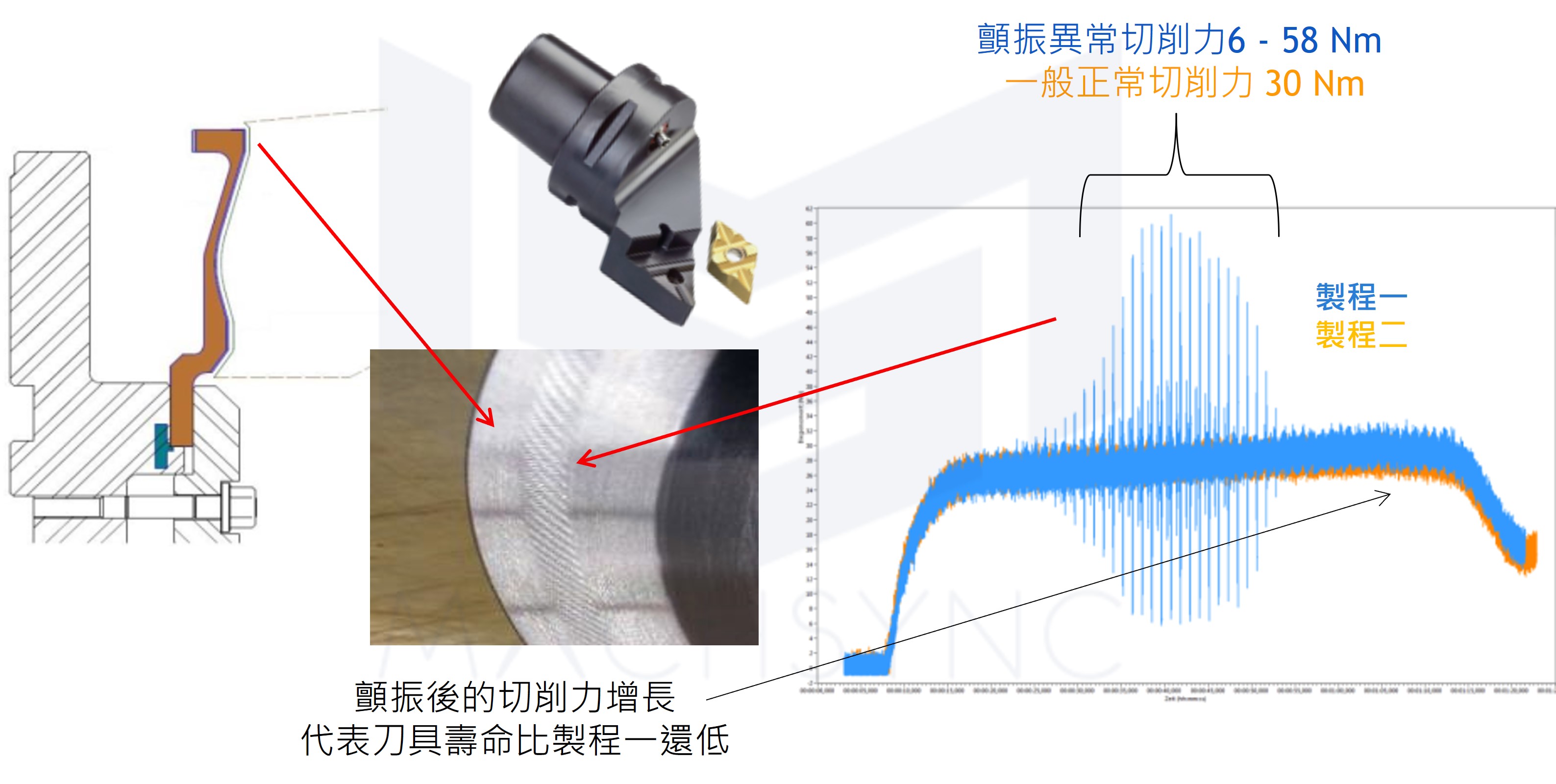

上圖為內徑車削薄件的範例,可以得知在同樣的車削參數下,製程二在顫振過後的車削力比製程一還要高,這表示製程二的刀具壽命因為切削振動的原因而降低,造成加工件的內徑表面粗度不佳,因此需要改善治具夾持的優化。

在前述的幾個案例下,我們也用標準的車削參數對應不同材料做比較,分別是Inconel718、42CrMo4與Ti6424,我們可以看到三者的切削力狀態力量均勻又穩定的為42CrMo4與Ti6424,但Inconel718不能用同樣參數進行加工,我們看到圖中Inconel的切削力非常不穩定,並且有逐漸增長的趨勢,刀具壽命可能會因此而瞬間耗盡,完全沒有產能可言,參數上需要調降。

主圖photo by AdobeStock

本文由馬森科技Machsync創作,請勿商用或以任何方式散播、贈送、販售。未經許可不得轉載、摘抄、複製及建立圖像等任何使用。如需轉載,請與 馬森科技Machsync 聯絡。