硬質合金刀具塗層方法

近半個世紀以來,為提升刀具性能刀具表面塗層技術已成為主流,鍍層就像刀具的盔甲一樣,具有強大的防護、耐酸、耐氧化抗磨耗等特性,能夠提高刀具表面硬度與熱穩定係數,並降低摩擦係數以提升切削速度,從而提高加工效率也提升刀具壽命。刀具塗層技術可分為CVD(化學)與PVD(物理)兩大類:

刀具鍍層也是能提高刀具壽命的議題之一,而根據不同的切削方法或環境,又能分為許多不同成分,在技術也能分為化學與物理,你目前使用的塗層是正確的嗎?本篇將介紹塗層技術與種類,讓你更瞭解並選出最適合的方式。

Scroll

近半個世紀以來,為提升刀具性能刀具表面塗層技術已成為主流,鍍層就像刀具的盔甲一樣,具有強大的防護、耐酸、耐氧化抗磨耗等特性,能夠提高刀具表面硬度與熱穩定係數,並降低摩擦係數以提升切削速度,從而提高加工效率也提升刀具壽命。刀具塗層技術可分為CVD(化學)與PVD(物理)兩大類:

CVD為化學氣相沉積(chemical vapor deposition),利用生產純度高與效能佳的固態材料化學技術,被廣泛應用在硬質合金可轉為刀具的表面處理,像是半導體產業會使用此技術來成長薄膜。CVD是將反應源以氣體形式通入反應腔中,經由氧化、還原與基板反應進行化學的反應,進而生成物藉由內擴散作用而沉積至基板表面上。而反應過程中也有可能會產生不同的副產品,但大多會隨著氣流帶走,並不會留在反應腔中。

CVD技術主要用於硬質和金車削類的刀具塗層,適合用於中型、重型切削的高速加工,且比較起來CVD設備簡單、工藝成熟,沉積物種類多,速率高易控制,有高度的滲透性與均勻性,能獲得不同組織的多層塗層且厚薄均勻,最重要的是工藝成本低,適合大量生產。

PVD則為物理氣相沉積(Physical vapor deposition),為工業製造的工業,主要藉由物理反應來沉積薄膜,即為真空鍍膜(蒸鍍),多用於切削工具與各種模具的表面處理,以及半導體裝置的製作。PVD與CVD差別在於PVD的吸附與吸解是物理性,CVD則是化學性的,且PVD的適用範圍較廣泛,幾乎大部分的材料薄膜都可用PVD,但薄膜厚度均勻性將會是個難題。

PVD技術主要適用於整體硬質合金刀具與高速工具鋼刀具,普遍應用在硬質合金鑽頭、銑刀、絲錐與焊接刀具等塗層的處理,PVD的塗層溫度低於高速工具鋼回火溫度,因此不會傷害到硬度與尺寸精度,塗層後不需再熱處理,塗層的厚度也只有幾微米能保有原本的精度,整個工作乾淨無公害無汙染。

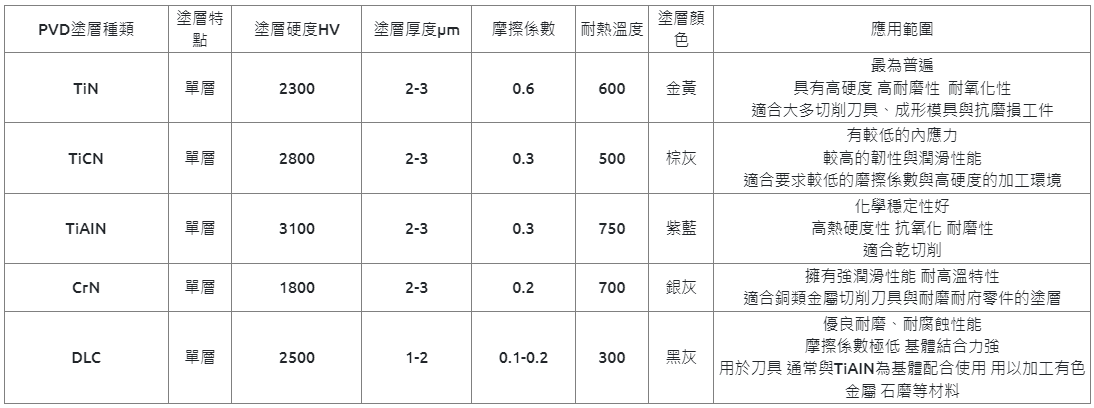

光是依靠單一塗層是無法滿足提高各種機械性能的要求,因此塗層的成分逐漸多元與複合化,針對不同的切削加工要求,可將塗層分得更為複雜,且在複合塗層中,各成分塗層的厚度也越來越薄,甚至趨於奈米化,以下分享幾種常見的鍍層:

相較之下,經過鍍層的刀具的表面硬度較高、耐磨性佳、化學性能穩定、耐熱且耐氧化等,在切削過程中會比未經過鍍層的刀具高出3到5倍的壽命,並提升切削速度與精度,甚至能降低成本。韌性較佳的刀具經過鍍層後,能使刀具有更全面、良好的綜合性能。在硬度上就能把原本760至960HV的高速鋼與1300HV至1850HV的硬質合金,提升至2000到3000HV以上,因此鍍層對於刀具來說是非常重要的。

刀具壽命一直是許多製造業非常關注的議題,不管是從切削過程去作探討,還是透過其他方式去監測,都是期望能夠盡早發現問題,並將成本降至最低,而鍍層就是其中會影響刀具壽命的因素之一,針對不同的切削方式與工件材質,使用不同的鍍層刀具,將有助於整個製程的優化,並將效益最佳化。